انواع میلگرد استیل و کاربرد هرکدام

فهرست مطالب

میزان استفاده از محصولات استیل یا همان فولاد ضد زنگ در صنعت ساختمان روز به روز در حال افزایش است. در ساخت اکثر محصولات ساختمانی، فولاد ضد زنگ یک ماده اولیه مقرونبهصرفه و بسیار مقاوم در برابر خوردگی محسوب میشوند. هنگامی که یک سازه با استفاده از آرماتور یا همان میلگرد استیل ساخته میشود؛ هزینه نگهداری در طول چرخه عمر پروژه به شدت کاهش پیدا میکند.

به همین دلیل است که اگرچه قیمت میلگرد استیل در مقایسه با میلگردهای فولاد کربنی بیشتر است؛ اما استفاده از این محصول در درازمدت مقرونبه صرفهتر است و باعث کاهش هزینه ساخت و نگهداری میشود. اما ممکن است برای شما این سوال پیش بیاید که میلگرد استیل دقیقا چیست و چگونه میتواند به تقویت سازه کمک کند؟ پاسخ این سوالات به همراه تشریح انواع میلگرد استیل موضوع اصلی بحث این مقاله است.

میلگرد استیل چیست؟

میلگرد استیل به میلههای تقویتکننده بتن گفته میشود که از فولاد ضد زنگ ساخته شدهاند. این میلگردها از آلیاژهایی تهیه میشوند که در فولاد آنها از کربن بسیار کمی استفاده شده و حاوی حداقل 12 درصد کروم و 8 تا 12 درصد نیکل هستند. میلگرد استیل ضد زنگ بسیار مقاوم در برابر خوردگی است و میتوان روی آن از عملیات ریختهگری، جوشکاری و ماشینکاری به سادگی استفاده کرد.

با انواع میلگرد استیل بیشتر آشنا شوید

پرکاربردترین میلگردهای استیل نگیر که به میلگردهای ضد زنگ نیز شهرت دارند محصولات سری 300 هستند که نوعی استیل ضد زنگ آستینی محسوب میشوند. استیل ضد زنگ آستنیتی، با دارا بودن خواص مکانیکی عالی و وجود مقادیر زیاد نیکل و کروم در آلیاژ خود، مقاومت زیادی در برابر خوردگی دارد. علاوه بر این بسیاری از استیلهای آستنیتی قابل جوشکاری و شکلپذیری هستند. دو نمونه از رایجترین گریدهای فولاد ضد زنگ آستنیتی گریدهای 304 و 316 میباشند که در ادامه بیشتر در مورد آنها صحبت خواهیم کرد.

میلگرد استیل 304

میلگرد استیل گرید 304 به طور کلی به عنوان رایجترین و پرمصرفترین میلگرد ضد زنگ آستنیتی در بازار در نظر گرفته میشود. آلیاژی که این میلگرد با استفاده از آن تولید میشود؛ حاوی مقدار زیادی نیکل است که معمولا بین 8 تا 10.5 درصد وزن کلی محصول میباشد. از طرفی مقدار کروم موجود در این ترکیب تقریبا 18 تا 20 درصد وزن میلگرد را تشکیل میدهد.

دیگر عناصر اصلی آلیاژی میلگرد استیل گرید 304 نیز شامل منگنز، سیلیکون و کربن است. وجود مقادیر بالای کروم و نیکل در میلگرد استیل 304 باعث میشود که این محصول در برابر خوردگی مقاومت زیادی پیدا کند. استفاده در ساخت سازههایی که میلگرد فولاد کربنی معمولی در محیط آنها دچار خوردگی میشود؛ رایجترین کاربرد این محصول است. جالب است بدانید که قیمت میلگرد استیل 304 در مقایسه با نمونههای مشابه مانند استیل گرید 316 پایینتر است.

میلگرد استیل 316

مانند میلگرد گرید 304، میلگرد استیل گرید 316 نیز دارای مقادیر زیادی کروم و نیکل است. در ترکیبات آلیاژ این محصول علاوه بر کروم و نیکل، سیلیکون، منگنز و کربن نیز یافت میشود. تفاوت عمده بین فولاد ضد زنگ گرید 304 و گرید 316 در ترکیب شیمیایی آنهاست. میلگرد 316 حاوی مقدار قابل توجهی مولیبدن است. معمولا 2 تا 3 درصد وزن کلی این محصول را مولیبدن تشکیل میدهد. این در حالی است که در میلگرد استیل 304 فقط مقدار کمی از این عنصر یافت میشود. مولیبدن بیشتر منجر به این میشود که میلگرد استیل گرید 316 در برابر خوردگی مقاومت بیشتری پیدا کند.

میلگردهای استیل 316 اغلب یکی از مناسبترین انتخابها برای اجرای پروژههایی در نظر گرفته میشوند که در مناطق مرطوب واقع شدهاند. در سازههایی که قرار است در نزدیکی محیطهای دریایی، به ویژه محیطهای دارای کلرید بنا شوند باید از این جنس میلگرد استفاده شود. این مقاومت بیشتر اصلیترین عامل افزایش قیمت میلگرد استیل 316 در مقایسه با گرید 304 است.

به غیر از این دو مدل میلگرد استیل پرکاربرد، انواع دیگری از این محصول نیز در بازار وجود دارد. به عنوان مثال میلگردهای سری 400 و میلگرد استیل 201 دو نمونه از این محصولات هستند. در سری 400 از این نوع آرماتور، مدلهای متنوعی وجود دارد که یکی از پرکاربردترین آنها، میلگرد استیل 420 است. این مدل میلگرد دارای استحکام و مقاوم بالایی نسبت به سایش، خوردگی و چقرمگی است. به همین خاطر هم در صنعت ساختمان کاربرد دارد و هم جهت ساخت قطعاتی مانند تیغهای برش، فلکههای سوزنی و تجهیزات جراحی از آن استفاده میشود.

اصلیترین ویژگیهای میلگردهای استیل

میلگردهایی که از جنس استنلس استیل تولید میشوند؛ در آزمایشگاههای سراسر دنیا به روشهای مختلفی ارزیابی و با دیگر مدلهای میلگرد مقایسه شدهاند. نتیجه به دست آمده از این آزمایشات نشان میدهد که میلگردهای استیل به لطف آلیاژ مخصوصشان خواص متفاوتی دارند که در ادامه تک تک آنها را توضیح میدهیم.

سختی بیشتر

استنلس استیل دارای 10 درصد کروم بیشتری نسبت به سایر آلیاژها ست. کروم اصلیترین عاملی است که استحکام و سختی این میلگردها را افزایش میدهد. در ترکیب آلیاژ میلگردهای استیل نیکل نیز وجود دارد که در عین حفظ شکلپذیری و چقرمگی، فواید مشابهی دارد.

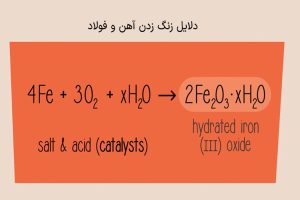

مقاومت در برابر خوردگی

میلگردهای استیل حاوی غلظت بالایی از کروم هستند که یک پوشش اکسیدی روی بدنه محصول ایجاد کرده و از خوردگی جلوگیری میکند. این ویژگی به میلگرد اجازه میدهد تا از اثرات مخرب کلریدی که در نمک و حتی بتن یافت میشود در امان بماند.

شکلپذیری عالی

وجود نیکل در میلگردهای استیل به این محصولات خاصیت انعطافپذیری میبخشد. به همین خاطر این مدل میلگردها برای استفاده در مناطق زلزلهخیز، مرطوب و سرد، ساخت خطوط راه آهن و سایر کاربردهای مشابه، به دلیل شکلپذیری استثنایی و مقاومت در برابر خوردگی ایدهآل هستند.

خاصیت نگیر

آرماتورهای استیل به دلیل داشتن نیکل زیاد، پاسخ مغناطیسی کمی دارند و به اصطلاح نگیر هستند.

مقاوم در برابر آتش

در مقایسه با میلگردهای کربنی یا همان معمولی، میلگردهای استیل در دماهای بالاتر عملکرد بهتری دارند. به دلیل ضریب ماندگاری بالا در حرارت بیش از 500 درجه سانتیگراد، به این محصولات میلگردهای مقاوم در برابر آتش نیز گفته میشود.

مقاوم در برابر کرایوژنیک

میلگردهای استیل میتوانند محدوده دمایی وسیعتری را به نسبت میلگردهای معمولی تحمل کنند. فولاد آستنیتی استحکام و مدول الاستیسیته خود را حتی در دمای زیر صفر درجه سانتیگراد نیز حفظ می کند.