انواع میلگرد و کاربرد آن در صنعت ساخت و ساز

فهرست مطالب

میلگرد یا میلگرد تقویت کننده، میله ای است که برای تقویت بتن تحت کشش استفاده می شود. معمولاً از فولاد ساخته می شود، اگرچه فایبرگلاس برای پروژه های خاص محبوب است زیرا خورده نمی شود و مغناطیسی نیست.

میلگردهای فولادی در اندازه ها، درجه ها و انواع مختلفی برای پشتیبانی از انواع سازه ها وجود دارد. اندازه های استاندارد میلگرد می تواند بسته به کشور سازنده متفاوت باشد – اندازه متریک و اندازه امپراتوری دو اندازه گیری محبوب هستند. در ایالات متحده، مشخصات مشترک توسط مؤسسه بتن آمریکا (ACI) و انجمن آمریکایی آزمایش و مواد (ASTM) منتشر می شود.

برای کسب اطلاعات بیشتر میتوانید مقاله استاندارد ASTM چیست؟ کاربرد آن در صنایع مختلف را مطالعه بفرمایید.

میلگرد یک محصول پرکاربرد در صنعت ساختمان است که معمولا از فولاد ساخته میشود و برای افزایش مقاومت کششی بتن کاربرد دارد. همانطور که میدانید بتن در برابر فشار به اندازه کافی قوی است اما در مقابل نیروهای کششی عملکرد قابل دفاعی ندارد. با اضافه کردن آرماتور یا همان میلگرد به بتن و ترکیب این دو با هم در فونداسیون ساختمان، عملکرد کلی سازههای بتنی در شرایط قرارگیری در معرض نیروهای کششی بهبود پیدا میکند. در این مقاله به توضیح کاربرد انواع میلگردهای مورد استفاده در صنعت ساختمان میپردازیم.

گرید های انواع میلگرد

درک تفاوت بین مقاومت تسلیم و مقاومت کششی برای ارزیابی درجه میلگرد مورد نیاز شما ضروری است.

مقاومت تسلیم و استحکام کششی را به عنوان محدوده تنش حداقل و حداکثر برای یک درجه میلگرد خاص در نظر بگیرید. استحکام تسلیم حداقل تنشی است که یک ماده می تواند قبل از شروع تغییر شکل دائمی تحمل کند. برعکس، استحکام کششی حداکثر میزان تنشی را که یک ماده می تواند قبل از آسیب دائمی و شکستگی تحمل کند، اندازه گیری می کند.

گرید میلگرد توسط ASTM تنظیم می شود. تعیین درجه برابر است با حداقل قدرت تسلیم بر حسب کیلوپوند بر اینچ مربع (KSI). نمرات متداول عبارتند از 40، 60، 75، 80 و 100. نامگذاری گریدها نشان دهنده میزان بازدهی میلگرد است. به عنوان مثال، میلگرد درجه 40 دارای حداقل مقاومت تسلیم 40 KSI است که برابر با 40000 PSI است، در حالی که میلگرد درجه 80 دارای حداقل مقاومت تسلیم 80 KSI یا 80000 PSI است.

انتخاب میلگرد مناسب برای پروژه شما به اندازه و درجه مورد نیاز برای افزودن پشتیبانی و استحکام لازم بستگی دارد. همچنین تا حد زیادی به مواد مورد استفاده برای ساخت میلگرد و همچنین آنچه برای پوشش آن استفاده می شود بستگی دارد.

میلگرد کربن فولادی استاندارد در صنعت بتن و ساختمان است، اما ممکن است در محیط های با رطوبت بالا به خوبی مقاومت نکند. میلگرد با پوشش اپوکسی ممکن است در کاربردهای دریایی بهتر عمل کند و استحکام و دوام بتن را بدون خوردگی تسریع حفظ کند.

میلگرد فولادی

میلگرد فولادی رایجترین نوع میلگرد است و گاهی اوقات از آن به عنوان میلگرد سیاه نیز یاد میشود. این نوع آرماتور بسیار تطبیقپذیر است اما راحتتر از انواع دیگر میلگرد دچار خوردگی میشود. بنابراین برای مناطقی که در معرض رطوبت زیاد یا در سازه هایی که اغلب در معرض آب هستند گزینه مناسبی محسوب نمیشود. با این حال بسیاری از متخصصان، میلگردهای فولاد کربنی را بهترین گزینه در ساخت سازههای معمولی میدانند. فولاد کربنی با دارا بودن ویژگیهایی مانند استحکام بالا و شکلپذیری عالی، رایجترین ماده فلزی مورد استفاده در اجرای پروژههای ساختمانی مدرن و امروزی است. درصد کربنی که در فولاد این محصول وجود دارد؛ روی کاربرد آن تاثیر مستقیم میگذارد.

فولاد کم کربن از یک آلیاژ آهن-کربنی تولید میشود که محتوای کربن آن بین 0.05 تا 0.25 درصد است. فولاد کم کربن را نمیتوان با عملیات حرارتی سخت کرد. بنابراین برای سختتر کردن این نوع فولاد، آن را تحت یک فرآیند سرد فلزکاری قرار میدهند. فولاد کم کربن انعطافپذیری بسیار خوبی دارد و در مقایسه با سایر محصولات فولادی بسیار نرمتر است. به همین خاطر از میلگرد فولادی کم کربن بیشتر در ساخت پارکینگهای عمومی و سازههای مختلف تجاری یا مسکونی استفاده میشود. این فرم میلگرد همچنین در اجزای بدنه خودرو، ساخت اجزای پل و بسیاری از سازه صنعتی کاربرد دارد.

در فولاد پر کربن میزان کربن بالای 0.6 درصد وزن فولاد است. این فرمت فولادی، سختترین فولاد کربنی و دارای کمترین میزان شکلپذیری است. با این حال در برابر سایش بسیار مقاوم بوده و معمولا به جای استفاده در ساختمان برای ساخت ابزارهای مختلف از آن استفاده میشود.

میلگرد آلیاژی

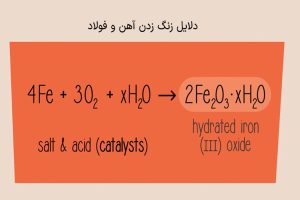

میلگردهای معمولی از ترکیب دو فلز آهن و کربن ساخته میشوند. درست است که این میلگردها از نظر فیزیکی بسیار مقاوم هستند و میتوان در بسیاری از سازهها از آنها استفاده کرد؛ اما در برابر زنگزدگی مقاومت زیادی ندارند و زود زنگ میزنند. یکی از بهترین راهها برای پوشش چنین نقیصهای، اضافه کردن عناصر دیگری به عنصرهای پایه مورد استفاده در این محصول است. با اضافه کردن عناصری مانند کروم، نیکل، وانادیم، مولیبدن، مس، منگنز، سیلیسیم و… به ترکیب اولیه میلگرد، میتوان خواص محصول را تغییر داد.

به عنوان مثال اگر به ترکیب آهن و کربن اولیهای که در ساخت میلگرد استفاده میشود درصد معینی کروم اضافه شود؛ محصول تولیدی در شرایط جوی مختلف تابآوری بالاتری پیدا میکند و سرعت زنگ زدنش به شدت کاهش مییابد. به میلگردی که با اضافه کردن این عناصر به ترکیب اولیه تولید میشود میلگرد آلیاژی گفته میشود. وجود هر کدام از عناصر ذکر شده در ترکیب ماده خام اولیه، موجب ایجاد محصول جدیدی میشود که ویژگی متمایزی دارد.

انواع مختلفی از میلگرد آلیاژی در بازار وجود دارد که هر کدام کاربرد مشخصی دارند. به عنوان مثال میلگرد تولید شده از فولاد CK45 که نوعی فولاد کم کربن است؛ مقاومت بالایی در برابر ضربه و اصطکاک دارد و علاوه بر کاربردهای فراوان در صنعت ساختمان، در خطوط انتقال گاز و مایع فشار قوی، مخازن تحت فشار و همچنین مخازن ذخیرهسازی از آنها استفاده میشود. میلگرد ST52 نیز یکی دیگر از انواع میلگرد است که به دلیل قابلیت جوشکاری، ماشینکاری و شکلپذیری بالا در صنعت ماشینسازی، ساخت قطعات خودروهای سنگین و همچنین ریلسازی کاربرد زیادی دارد.

میلگرد استیل

به این محصول میلگرد ضد زنگ نیز گفته میشود. میلگرد استنلس استیل یا همان میلگرد استیل یکی از بهترین انواع میلگرد موجود در بازار است. از این محصول بیشتر در مواردی که مقاومت زیادی در برابر خوردگی نیاز است یا تعمیر آن بخش از ساختمان در آینده دشوار و پرهزینه است استفاده میشود.

با این حال این میلگردها یک عیب اساسی دارند و آن هم قیمت بالایشان است. اجرای پروژه با میلگرد استیل حداقل 8 برابر هزینه بیشتری نسبت به اجرای پروژه با میلگردهای روکش اپوکسی دارد. ضمنا دوام و عمر طولانی، مقاومت 1500 برابر بیشتری نسبت به میلگردهای سیاه، عدم آسیبدیدگی در زمان حمل و نصب و عدم نیاز به تعمیر و نگهداری برخی از مهمترین مزایای میلگردهای استیل هستند.

این محصول توانایی منحصربهفردی در برابر خوردگی ناشی از تماس با کلرید یا عوامل دیگر دارد و به این ترتیب به افزایش دوام بتن کمک میکند. به همین دلیل، از این نوع میلگردها به طور گسترده در سازههایی مانند پلهای بزرگراهی، رمپها و دیوارهای مانع، تاسیسات دریایی، تونلها، فونداسیون ساختمانهایی که زیاد در معرض رطوبت هستند و… استفاده میشود.

این محصول همچنین یک انتخاب استثنایی برای اجرای پروژه زیرساخت کارخانههای شیمیایی و سایر کارخانههای فرآیندی هستند که در آنها مقاومت در برابر خوردگی بسیار ضروری است. میلگرد استیل به دلیل خواص عالی مانند استحکام کششی بالا، شکلپذیری فوقالعاده، چقرمگی و مقاومت در برابر فرسایش، اولویت اصلی برای ساخت پلها و سایر سازههایی است که در مناطق زلزلهخیز بنا میشوند.

میلگرد شش پر

همانطور که از نام این محصول مشخص است، میلگرد شش پر به میلگردی گفته میشود که به وسیله عملیات برشکاری 6 سطح مقطع در اطراف آن ایجاد شده است. در گذشته برای تولید این محصول، عملیات برشکاری یا سوهانکاری روی میلگرد معمولی انجام میشد.

اما امروزه در بسیاری از کارخانههای داخلی و خارجی، میلگرد شش پر را با استفاده از روشهای نورد، ترانس و فابریک یا اتومات تولید میکنند. عمدهترین کاربرد این نوع میلگرد، تولید مهره و پایههای تنظیم شونده است. به غیر از این در ساخت ابزارهای تراز گیر، برخی از دکوریها، صنایع خودروسازی، تجهیزات کشاورزی، ساخت بلبرینگ و چرخ دنده و دهها محصول دیگر از این نوع میلگرد به وفور استفاده میشود.

در تولید میلگرد شش پر میتوان از آلیاژهای مختلفی استفاده کرد؛ اما استیل ۳۱۶ و استیل ۳۰۴ و همچنین آهن ST37 و آلیاژ CK45 بیشترین کاربرد را در تولید این محصول دارند. به غیر از میلگرد شش پر آلیاژی، میلگرد شش پر استیل نیز در بازار وجود دارد که عمدتا ساخت کشورهایی نظیر چین، تایوان و ترکیه بوده و به نوعی کالای وارداتی از این کشورها محسوب میشود. با وجود واردات گسترده میلگردهای شش پر استیل، بخش اعظمی از شش پرهای آهنی و آلیاژی در داخل کشور و توسط کارخانههای معروفی مانند فولاد یزد تولید میشود.

میلگرد کربن فولادی

میلگرد کربن فولادی رایج ترین نوع میلگرد مورد استفاده در پروژه های مسکونی و تجاری می باشد. این فولاد آلیاژی فوق العاده مقرون به صرفه و بادوام است، اما فولاد کربنی ممکن است در پروژه هایی با قرار گرفتن در معرض رطوبت بالا به خوبی مقاومت نکند. اگر با رطوبت بالا یا در مناطق با رطوبت بالا کار می کنید، استفاده از میلگرد فولاد کربنی ممکن است خطرناک باشد.

میلگرد استنلس استیل

اگرچه به اندازه میلگرد فولاد کربنی ارزان نیست، میلگرد فولادی ضد زنگ می تواند جایگزین مناسبی باشد. این میلههای تقویتکننده فولادی برای پلها، جادهها، اسکلهها و سایر سازههای تحمل وزن استفاده میشوند. برخلاف میلگرد فولاد کربنی، میلگرد فولادی ضد زنگ می تواند به جلوگیری از خوردگی کمک کند و به شما محافظت بیشتری می دهد.

میلگرد گالوانیزه

یکی از گزینههای گرانتر، میلگرد گالوانیزه، میلگرد فولادی آلیاژی است که در محلول روی غوطهور میشود تا یک پوشش آب ویژه اضافه شود که میتواند از خوردگی جلوگیری کند. این ماده یک جایگزین عالی برای میلگرد با روکش اپوکسی است. میلگرد گالوانیزه 40 برابر در برابر خوردگی مقاوم است و در هنگام حمل و نصب بهتر است.

میلگرد پلیمری تقویت شده با الیاف شیشه (GFRP)

این ماده که به عنوان میلگرد فایبر گلاس نیز شناخته می شود، برای پروژه هایی که در معرض آب هستند مناسب است. میلگرد الیاف شیشه هرگز خورده نمی شود و از استحکام کششی بسیار بیشتری نسبت به میلگرد فولادی سنتی برخوردار است. به علاوه، 75 درصد سبک تر از فولاد است، که به این معنی است که می توانید در هزینه های حمل و نقل صرفه جویی کنید. این ماده تخصصی همچنین دارای خواص الکتریکی غیر رسانا است.

میلگرد با روکش اپوکسی

میلگرد با روکش اپوکسی در پروژه های ساختمانی با رطوبت بالا و رطوبت بالا به خوبی کار می کند. میلگرد با یک اپوکسی ضخیم پوشیده شده است که به کاهش خوردگی کمک می کند. متأسفانه، روکش ظریف اپوکسی می تواند در حین حمل خراشیده و آسیب ببیند و میلگرد را در برابر خوردگی بسیار کمتر می کند.

میلگرد پارچه سیم جوشی (WWF)

اگرچه این نوع مواد دارای نام متفاوتی نسبت به سایر انواع میلگرد استاندارد است، میلگرد WWF در واقع یک الگوی شبکه ای است که از سیم فولادی کم کربن جوش داده شده ساخته شده است. شبکه می تواند به تقویت دال های بتنی برای بهبود مقاومت کششی کلی بتن کمک کند.

میلگرد فلزی منبسط شده

مشابه میلگرد WWF، فلز منبسط شده یک شبکه فلزی ایجاد می کند که جزئیات آن در خطوط الماس شکل است. مش از یک ورق فولادی ساخته شده است که به طرز ماهرانه ای برش داده شده و منبسط شده است. این ماده معمولاً زمانی استفاده می شود که به گچ بسیار ضخیم برای حمایت از بتن نیاز باشد. میلگرد فلزی منبسط شده اغلب برای پیاده روها یا سطوح پیاده روی استفاده می شود، اما به اندازه کافی قوی نیست که بتواند ترافیک وسایل نقلیه سنگین یا وزن های سنگین را تحمل کند.

فرآیند تولید میلگرد

میلگرد یک ابزار تقویتکننده برای بتن است زیرا ضریب انبساط حرارتی آن تقریبا برابر با بتن میباشد. بنابراین از میلگرد با هدف تقویت بتن و ایجاد استحکام کششی لازم برای اطمینان از ثابت ماندن بتن در جای خود استفاده میشود. از آنجایی که بتن به طور طبیعی منبسط میشود؛ استفاده از میلگرد در کنار آن به کنترل بتن کمک میکند و این اطمینان را ایجاد میکند که سازه شما دوام بالایی دارد. به طور کلی 4 روش بسیار متداول برای تولید این محصول وجود دارد که در ادامه تک تک آنها را به صورت کامل توضیح میدهیم.

تولید میلگرد به روش نورد گرم: نورد به عملیاتی گفته میشود که طی آن شمشهای فولاد با عبور کردن از غلتکهای مخصوصی تحت فشار قرار گرفته و کاهش قطر را تجربه میکنند. در تولید میلگرد به روش نورد گرم ابتدا شمشهایی که به روش قالب یا ریختهگری تولید شدهاند تا دمای بین 1000 تا 1100 درجه گرم شده و سپس از بین غلتکهای نورد عبور میکنند.

در بیشتر کارخانههای معروف تولید میلگرد، شمشها طی سه مرحله حرارت دیده و از بین غلتک عبور داده میشوند. در آخرین مرحله، محصول خروجی بسته به سایز میلگردی که قرار است تولید شود وارد یک خروجی اختصاصی شده و بعد از آجگذاری در طولهای خاصی برش زده میشود.

تولید میلگرد به روش نورد سرد: در این روش خبری از حرارت بالا نیست و شمشها برای تبدیل شدن به میلگرد باید از چند مرحله غلتک عبور کرده و در دمایی نزدیک به دمای اتاق مرحله تولید را طی کنند. از آنجایی که در این شیوه تولید، فقط از نیروی فشار استفاده میشود؛ تعداد غلتکهایی که با هدف کاهش ضخامت و افزایش طول در خط تولید مورد استفاده قرار میگیرد بیشتر از روش نورد گرم است.

تولید میلگرد به روش ترمکس: روش ترمکس از نظر فرآیند تولید بسیار شبیه به نورد گرم است. با این تفاوت که در مرحله آخر خط تولید ترمکس، میلگردها با استفاده از آب یا روغن کاهش دمای بیرونی را تجربه میکنند. محصولاتی که به روش ترمکس تولید میشوند به دلیل استفاده از فولاد کم کربن در آلیاژشان، هم ارزانتر و هم سختتر و مقاومتر در برابر شکنندگی در مقایسه با میلگردهای خارج شده از خط تولید نورد گرم هستند.

تولید میلگرد به روش میکرو آلیاژی: اضافه کردن عناصری مانند تیتانیوم، نیوبیوم و وانادیوم به ترکیب اولیه موادی که برای تولید میلگرد به روش نورد سرد استفاده میشود منجر به تولید محصولی به نام میلگرد میکروآلیاژی خواهد شد. این تغییر ترکیب علاوه بر افزایش مقاومت، موجب بهبود قدرت کشش و انعطافپذیری میلگرد میشود. به همین خاطر در سازههای مختلفی که نیاز به استحکام، کشش و انعطاف بالایی دارند بهتر است از این نوع میلگرد استفاده شود. یکی از اصلیترین نقاط ضعف این محصول، قیمت بالاتر آن نسبت به محصولات مشابه است.

استانداردهای میلگرد در ایران

در ایران سه استاندارد برای تولید میلگرد به قرار زیر وجود دارد:

استاندارد روسی:

این استاندارد که اولین اجرا کننده آن بزرگترین تولیدکننده میلگرد در ایران یعنی ذوب آهن اصفهان است؛ برگرفته از استاندارد GOST 5781 کشور روسیه بوده و محصولات بر اساس آن در سه دسته تا سایز 40 تولید میشوند.

آییننامه آبا:

طبق آییننام بتن ایران یا همان آبا، محصولی مطابق با استاندارد است که مقاومت تسلیم آن در اعضای قابهای مقاوم در برابر زلزله، بیشتر از 400 مگا پاسکال نباشد.

استاندارد میلگرد در ایران:

این استاندارد که به استاندارد شماره ISIRI 3132 نیز معروف است؛ برای اولین بار در سال 69 تدوین و در سال 92 اصلاح شد. این استاندارد داخلی برگرفته از استانداردهای مرجع اروپا EN، آلمان DIN، ژاپن GIS، آمریکا ASTM و استاندارد جهانی ISO است. طبق استاندارد شماره ISIRI 3132 محصولات در 4 گرید A1، A2، A3 و A4 در بازار وجود دارند که عدد نوشته شده کنار نامشان نشان از مقاومت تسلیم میلگرد است.

میلگرد ساده

در یک تعریف ساده به میلگردی که روی سطح خود آج نداشته باشد میلگرد ساده گفته میشود. گرچه نوع آجدار این محصول در مقایسه با میلگرد ساده کاربردهای بیشتری در صنعت ساختمان دارد؛ اما میلگردهای ساده نیز دارای ویژگیهای متعددی هستند که کاربرد آنها در این صنعت را تعیین میکنند. در صنعت ساختمان از این محصول بیشتر در ساخت خاموت استفاده میشود. اما در دیگر صنایع میتوان کار ساخت پیچ و مهره، میخ و همچنین ساخت برخی از اتصالات را به کمک میلگرد ساده نیز انجام داد.

میلگرد آجدار

میله فولادی آجدار نوعی میلگرد تغییر شکل یافته و با استحکام بالا است که با چرخش سرد کنترل شده میلگرد نورد گرم تولید میشود. این محصول دارای برجستگیهایی بر روی سطح خود است که به دنده یا همان آج معروف است. از این رو به آن میلگرد فولادی آجدار نیز گفته میشود. این محصول توسط کارخانههای مختلف در سایزهای متنوع تولید میشود.

میلگردهای آجدار دارای ویژگیهای خاصی هستند که باعث میشوند اکثر مجریان پروژه ساختمانی استفاده از آنها برای تقویت بتن را به استفاده از میلگردهای ساده ترجیح دهند. انعطافپذیری بالا و ماهیت در صرفهجویی در هزینهها مهمترین ویژگیهای این محصول به شما میآیند.

افزایش نیروی برشی، استفاده در بتنریزی کف سازهها، بتنریزی دیوارها و تقویت فونداسیون و افزایش مقاومت بتن از جمله اصلیترین کاربردهای این محصول هستند. ضمن اینکه از این نوع میلگرد میتوان برای تولید محصولات میانی متعددی مانند خاموت، سنجاقی، رکابی، عصایی و زیگزاگ نیز استفاده کرد. همانطور که مشاهده کردید؛ مبحث میلگرد و کاربرد این محصول در صنعت ساختمان بسیار گسترده است. اما ما امیدواریم که با همین توضیحات مختصر توانسته باشیم این موضوع را به صورت ساده برای شما توضیح داده باشیم.

منبع: تامین کالا