پیش بینی قیمت آهن در سال 1403 به چه عواملی بستگی دارد؟

یکی از اصلیترین دغدغههای افرادی که حوزه فعالیتشان مربوط به قیمت آهن است؛ پیش بینی نرخ این فلز در سال آتی است. به طور کلی

مجموعه تامین کالا، ارائه دهنده خدمات به شرکت های خصوصی، اشخاص و ارگان های دولتی و با داشتن سابقه ای چندین ساله(از سال 1373 تاکنون) و شناخت عمیق محصولات این صنعت، با داشتن کارشناسانی مجرب، شما را در خریدی مطمئن و بیادماندنی همراهی میکند. ما از ابتدای خرید تا انتهای آن شما را همراهی میکنیم، تا لحظه ای از انتخاب محصول مناسبتان دور نشوید. سرلوحه ما در کار، کیفیت و لذت خرید شما عزیزان است. مجموعه تامین کالا با داشتن مشتریان مختلف در تمامی اصناف، از نیازهای مشتریان آگاه است و با درج لحظه ای اخبار و قیمت محصولات، بستری مناسب را برای تسهیل کار شما عزیزان فراهم کرده است. رضایت شما، امضای ماست.

یکی از اصلیترین دغدغههای افرادی که حوزه فعالیتشان مربوط به قیمت آهن است؛ پیش بینی نرخ این فلز در سال آتی است. به طور کلی

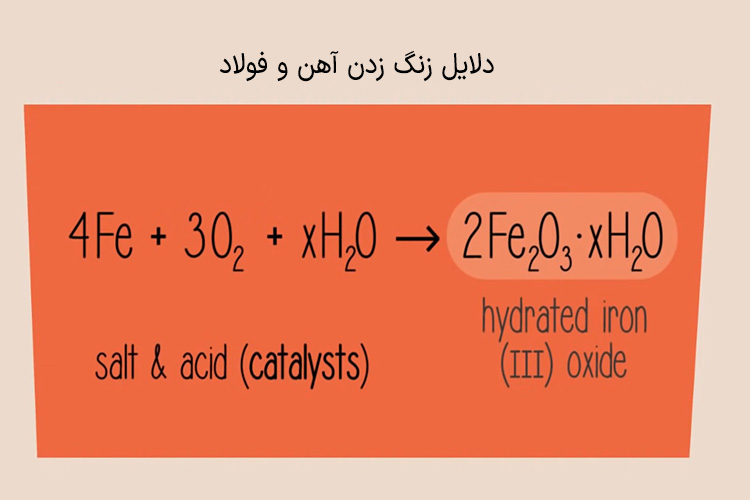

زنگ آهن اصطلاحی است که معمولا برای توصیف پوششی پوسته پوسته قهوهای مایل به قرمز روی سطح این فلز از آن استفاده میشود. زنگ زدگی

فلزات به دلیل توانایی خود در تحمل شرایط محیطی نامساعد مانند فشار بالا، ضربه و دمای زیاد کاربردهای فراوانی در صنایع مختلف دارند. کورهها، موتورهای

فولاد ضد زنگ یا همان فلزی که ما آن را به نام استیل میشناسیم آلیاژی است که از ترکیب انواع فلزات پایه ساخته شده و

شرکت تامین کالا با سابقه طولانی حضور در صنعت، یکی از بزرگترین و کاملترین تأمین کنندگان کالاهای مورد نیاز در صنایع ساختمانی و تاسیساتی نفت و گاز، پتروشیمی، آب و فاضلاب، معادن، ماشین سازی، راهسازی. فولادی، غذایی، دارویی. بهداشتی و پروژه های نیروگاهی میباشد.