ورق سرد چیست

فهرست مطالب

به طور کلی دو روش به نامهای نورد سرد و نورد گرم برای تولید انواع ورقهای فلزی در صنعت تولید محصولات فولادی به کار برده میشود. به شمش فولادی که طی عملیات نورد سرد تبدیل به ورق میشود؛ ورق نورد سرد و به محصولاتی که تحت عملیات نورد گرم نازک میشوند نیز ورق نورد گرم گفته میشود. در کل ورقهای نورد سرد دارای ویژگیهای مکانیکی و شیمیایی منحصربهفردی بوده و به نسبت ورقهای نورد گرم از ظرافت و دقت بیشتری برای تولید آنها استفاده میشود.

ورق سرد چیست؟

همانطور که در بخش اول مقاله نیز به آن اشاره شد؛ ورق سرد به ورقهای ساخته شده با آلیاژهایی از پایه فولاد گفته میشود که فرآیند تولید آنها نورد سرد است. این ورقها به واسطه طی کردن مرحله روغنکاری پس از تولید، به ورق روغنی نیز معروف هستند.

برای تولید ورق به شیوه نورد سرد، ورقهای ضخیم وارد فرآیندی میشوند که توسط غلتکها خاصی به ورق فشار وارد کرده و آن را نازکتر میکنند. در این روش تولید به نسبت فرآیند نورد گرم از حرارت پایین و نهایتا تا 200 درجه سانتیگراد استفاده میشود.

اصلیترین ویژگیهای ورق نورد سرد چیست؟

ویژگیهای این محصول بستگی به آلیاژی دارد که در ساخت آن مورد استفاده قرار گرفته است. اما به طور کلی ورقهای سرد دارای ویژگیهای ظاهری و فنی زیر هستند:

- سطحی صاف و بسیار صیقلیتری نسبت به ورقهای نورد گرم دارند

- به دلیل سطح صافشان، عملیات رنگکاری روی آنها سادهتر انجام میشود

- در برابر خمش و برش بسیار انعطافپذیر هستند

- ابعاد تولیدشان به نسبت ورقهای گرم محدودتر است

کاربرد ورق سرد

از ورقهای سرد میتوان کاربردهای متنوع زیر را انتظار داشت:

- تولید قطعات مصرفی در صنعت ساختمان و اجرای بخشهایی از سازهها

- استفاده در مصارف کششی معمولی و عمیق

- تولید انواع پنلهای غیرقابل انعطاف

- تولید بدنه انواع لوازم برقی خانگی مانند یخچال، ماشین لباسشویی و ماشین ظرفشویی

آشنایی با انواع ورقهای نورد سرد

ورقهای سرد را میتوان بر اساس فاکتورهای مختلفی به انواع گوناگون تقسیم کرد. اما به طور کلی این محصولات را بر اساس آلیاژ ساخت و بر اساس فعالیتهای ثانوی به زیر مجموعههای مختلف زیر تقسیم میکنند.

دستهبندی ورقهای سرد بر اساس آلیاژ ساخت

همانطور که پیشتر هم به آن اشاره شد؛ برای تولید ورق فولادی میتوان از عناصر فلزی مختلفی به عنوان آلیاژ اصلی استفاده کرد. زیرا آهن یا همان فولاد به تنهایی نقاط ضعفی دارند که تولید محصولی پرکاربرد مانند ورق با آنها امکانپذیر نیست. به عنوان مثال فولاد خالص و فاقد آلیاژ، در برابر خوردگی بسیار حساس است و قابلیت جوشپذیری پایینی دارد.

برای حل این مشکل فولاد، عناصر شیمیایی متعددی به ماده خام اولیه اضافه میشود که خواص آن را بهبود میدهند. منگنز، کربن، کروم، سیلیسیم، فسفر و گوگرد از جمله ترکیباتی هستند که با هدف اصلاح عیوب فولاد به آن اضافه شده و سپس از آلیاژ به دست آمده برای تولید ورق به شیوههای مختلف به خصوص نورد سرد استفاده میشود. در انواع ورقهای سرد ترکیب این عناصر میتواند متفاوت باشد. در ادامه به دستهبندی این محصول بر اساس ترکیبات موجود در آن اشاره میکنیم.

ورق ST12

این ورق همان ورق فولاد گرمی است که نوعی فرآیند پردازش روی آن انجام شده است. ورق ST12 بعد از طی این مرحله پردازش استحکام بیشتری نسبت به محصول پایه یا همان ورق نورد گرم پیدا میکند. عنصر غالب در این نوع ورق کروم است که باعث رفع عیوب فولاد خالص شده و محصول خروجی را از نظر استحکام، مقاومتر میسازد.

ورق ST13

به این نوع ورق نورد سرد در بازار ورق با قابلیت کششی معمولی گفته میشود. اصلیترین ویژگی ورق ST13 نیاز کمتر به متریال فلزی و قابلیت تحمل بار بیشتر نسبت به ورقهای مشابه است. در تولید این نوع ورق نورد سرد از عناصر فلزی مانند سیلیسیم، گوگرد، کربن و فسفر استفاده میشود.

ورق ST14

به این نوع ورق فولادی، ورق با قابلیت فوق کششی گفته میشود. با این حساب میتوان گفت که در بین ورقهای سرد، ورق ST14 قابلیت کششی بالایی دارد و به همین خاطر مصارف آن نسبت به دیگر ورقها کمی تخصصیتر است. یکی از خاصترین کاربردهای این ورق، تولید فیلتر برای انواع اتومبیل است.

دستهبندی ورقهای سرد بر اساس فعالیت ثانویه

برخی از ورقهای نورد سرد بعد از خروج از فرآیند اصلی، وارد یک مرحله پردازش اضافه میشوند تا خواص بهتری پیدا کنند. به عنوان مثال برخی از آنها برای تولید ورق گالوانیزه وارد یک فرآیند ثانویه شده و تبدیل به ورقی با ویژگیها و مشخصات فنی متفاوت میشوند. به طور کلی انواع ورقهای سرد بر اساس فعالیت ثانویه عبارتند از:

ورق سرد گالوانیزه

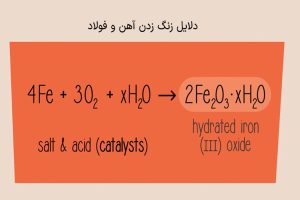

گالوانیزاسیون به فرایندی گفته میشود که طی آن با انجام یک مرحله اضافه روی ورق سرد معمولی، محصولی تولید میشود که مقاومت بیشتری داشته و در برابر خوردگی و زنگزدگی مقاومتر است. برای تبدیل یک ورق سرد معمولی به ورق گالوانیزه، یک لایه از روی مذاب روی سطح کار میریزند تا از بدنه اصلی در برابر عوامل محیطی محافظت شود. برای تولید این نوع ورق معمولا از دو روش حمام روی مذاب یا الکتروگالوانیزاسیون استفاده میشود.

ورق سرد رنگی

اگر ورقهای گالوانیزه بعد از خروج از حمام روی مذاب سمبادهکاری شده و وارد مرحله دیگری شوند که طی آن با غلتکهای مخصوصی برسکاری شده و در نهایت یک پوشش ضد زنگ دیگر روی آنها اعمال شود؛ محصول خروجی ورق سرد رنگی نام میگیرد. این نوع ورق در برابر رطوبت و خوردگی حتی نسبت به ورقهای گالوانیزه مقاومتر است و میتوان آنها را به رنگهای مختلفی تولید کرد. سقف اکثر سولههای صنعتی را این روزها با ورق سرد رنگی میسازند.

ورق قلع اندود

برای تولید ورق سرد قلع اندود باید دو طرف ورق سرد معمولی را با لایهای نازک از قطع پوشاند. این فرایند باعث میشود که ورق در برابر خوردگی مقاومت بیشتری پیدا کند. این روش مقاومسازی ورق یکی از قدیمیترین روشهایی است که برای افزایش استحکام ورقهای فولادی از آن استفاده میشود.