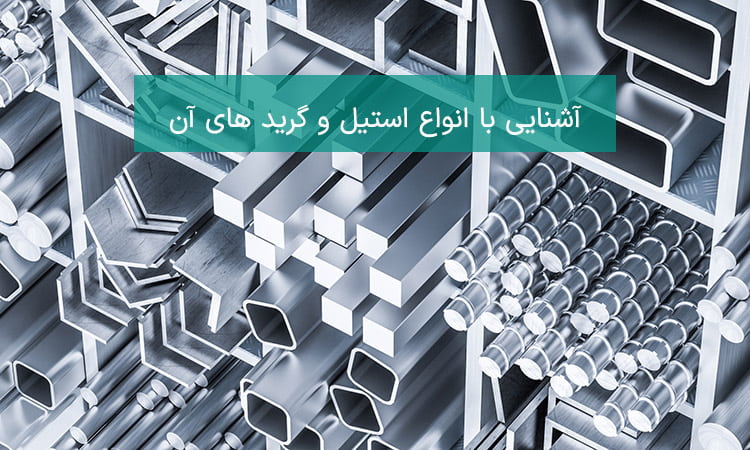

معرفی انواع استیل + کاربرد و خواص انواع آلیاژ استیل

فهرست مطالب

فولاد ضد زنگ یا همان فلزی که ما آن را به نام استیل میشناسیم آلیاژی است که از ترکیب انواع فلزات پایه ساخته شده و خواص و ویژگیهای آن به طور قابل توجهی قویتر و بیشتر از تک تک مواد اولیهای است که برای تولید آن به کار برده شده است. وقتی صحبت از استیل یا همان استنلس استیل میشود؛ غالب افراد تصور میکنند که این فلز فقط یک نوع دارد؛ این در حالی است که امروزه در اکثر کارخانهها از انواع آلیاژ استیل برای تولید محصولات متنوعی که هر کدام کاربرد مخصوص به خود را دارند استفاده میشود. در این مقاله قصد داریم انواع استیل و کاربردهای آنها را توضیح دهیم.

لیست انواع استیل

- فولاد ضد زنگ آستنیتی

- فولاد ضد زنگ فریتی

- فولاد ضد زنگ مارتنزیتی

- استیل ضدزنگ دوبلا (Duplex Stainless Steel)

- استیل آلیاژی (Alloy Steel)

- استیل کربنی (Carbon Steel

در ادامه به توضیح هر یک از این انواع استیل و گردید های آن و همچنین خواص انواع استیل خواهیم پرداخت.

از کجا میتوان قیمت انواع استیل را استعلام کرد؟

اگر میخواهید از قیمت امروز لوله استیل مطلع شوید یا لیست قیمت ورق استیل و سایر مقاطعی که با این فلز ساخته میشوند را در اختیار داشته باشید؛ کافیست با شمارههایی که در بالای همین صفحه وجود دارد تماس بگیرید و با همکاران مشاور ما در مجموعه تامین کالا ارتباط برقرار کنید.

محتویات استیل چیست؟

برای تولید فلز استیل میتوان از ترکیب آلیاژهای مختلفی استفاده کرد. اما در اکثر گریدهای استیل، 3 عنصر زیر یافت میشود:

کربن: فولاد ضد زنگ با محتوای کربن بالا، بسیار بادوامتر و ماندگارتر از سایر انواع آلیاژ استیل است. این نوع فولاد ضد زنگ برای تولید ظروف و وسایل مخصوص پخت و پز بیشتر کاربرد دارد.

کروم: فولاد ضد زنگ ساخته شده با کروم در برابر خوردگی و کدر شدن بسیار مقاومتر از دیگر انواع استیل است.

نیکل: ساخت فولاد ضد زنگ با نیکل بالا، منتهی به محصولی میشود که قابلیت شکلپذیری و جوشپذیری بیشتری دارد. همچنین این عنصر خواص استیل از جمله مقاومت آن در برابر خوردگی را بهبود میبخشد. در واقع نیکل عنصری است که با اضافه کردنش به ترکیبات ماده اولیه استیل، به محصول نهایی اجازه میدهد تا تبدیل به یک آلیاژ همه کاره شود.

انواع استیل

در حالی که با تغییر در ترکیبات و عناصر میتوان هزاران نوع مختلف از آلیاژ فولاد ضد زنگ یا همان استیل تولید کرد؛ اما اکثر آلیاژهای این فلز در یکی از سه دسته زیر قرار میگیرند.

فولاد ضد زنگ آستنیتی

این نوع استیل دو ویژگی اصلی دارد. اول اینکه در فرآیند تولید آن، از مقدار زیادی کروم استفاده میشود. بنابراین اقلام تولید شده با این نوع استیل، در برابر خوردگی مقاومتر هستند. دوم اینکه این فلز خاصیت غیر مغناطیسی دارد. اگرچه میتوان با فرآیند شکلدهی سرد خاصیت مغناطیسی به آن داد. فولاد ضد زنگ آستنیتی رایجترین آلیاژ در بین انواع آلیاژ استیل است.

فولاد ضد زنگ فریتی

این نوع فولاد ضد زنگ دومین نوع متداول آلیاژ استیل بوده که تفاوت اصلی آن با نوع آستنیتی، داشتن خاصیت مغناطیسی است. محصولات تولید شده با این آلیاژ را میتوان از طریق فرآیند شکلدهی سرد سخت کرد. ضمن اینکه به دلیل محتوای نیکل پایینتر، از سایر انواع استیل ارزانتر است.

فولاد ضد زنگ مارتنزیتی

استفاده از فولاد تهیه شده با این آلیاژ زیاد در صنایع رواج ندارد. از فولاد ضد زنگ مارتنزیتی هر جا که نیاز به استحکام کششی بالا یا مقاومت زیادی در برابر ضربه باشد استفاده میشود. در بسیاری از موارد، این ماده را با یک پوشش پلیمری محافظت کرده و به این ترتیب مقاومت آن را در برابر خوردگی بهبود میدهند.

استیل ضدزنگ دوبلا (Duplex Stainless Steel)

این نوع استیل دارای مقاومت بالا در برابر خوردگی، حرارت و فشار است و برای استفاده در محیطهایی با شرایط سخت و خاص مناسب است.

استیل آلیاژی (Alloy Steel)

این نوع استیل دارای افزودنیهایی نظیر کروم، منگنز، نیکل و مولیبدن است که خواص مکانیکی و مقاومت در برابر خوردگی و حرارت آن را افزایش میدهد. استفاده اصلی از این نوع استیل در صنایع خودروسازی، ساخت و ساز، و ماشینآلات است.

استیل کربنی (Carbon Steel)

این نوع استیل حاوی مقدار زیادی کربن است و برای ساخت وسایل و تجهیزات صنعتی مانند لولهها، پروفیلها و تیرآهنها استفاده میشود.

استیل آلیاژی کربنی (Alloy Carbon Steel): این نوع استیل حاوی کربن و یک یا چند عنصر آلیاژی دیگر است و خواص مکانیکی بالایی دارد که برای استفاده در شرایط سخت و خاص مناسب است.

گریدهای مختلف استیل

در هر کدام دسته های اصلی ذکر شده در بالا، گریدهای مختلفی از فولاد ضد زنگ وجود دارد که در ادامه به معرفی آنها میپردازیم.

در استیل آستنیتی، دو گرید اصلی به نامهای گرید 304 و گرید 316 وجود دارد. استیل گرید 304 استحکام کششی بالایی در حدود 621 مگاپاسکال (90 ksi) دارد. این در حالی است که فولاد ضد زنگ گرید 316 هم دارای استحکام کششی 579 مگاپیکسل (84 ksi) است. این عامل باعث میشود که این دو گرید از این نظر تقریبا مشابه هم باشند. علاوه بر این هر دو این گریدهای استیل دارای حداکثر دمای عملیاتی بالایی هستند. گرید 304 حداکثر دمای قابل تحملش 870 درجه سانتیگراد (1598 درجه فارنهایت) و گرید 316 حداکثر دمای قابل تحملش 800 درجه سانتیگراد (1472 درجه فارنهایت) است. در روند مقایسه استیل گرید 304 و استیل گرید 316 باید به یک تفاوت عمده دیگر که مقاومت آنها در برابر کلریدهایی مانند نمک است نیز توجه کنیم. استیل گرید 316 در برابر این عناصر مقاومتر است و همین ویژگی آن را به فولاد ضد زنگ مطلوبتری برای کاربردهای دریایی تبدیل کرده است.

فولاد ضد زنگ فریتی هم دارای دو گرید اصلی گرید 430 و گرید 434 است. استیل گرید 430 در کل به اندازه گریدهایی که در دسته استیلهای آستنیتی قرار میگیرند قوی نیست؛ اما مقاومت بهتری در برابر اسید نیتریک دارد. همچنین برای اکثر کاربردهای سنگین به اندازه کافی قوی است. استیل گرید 434 هم که در همین دسته جای دارد دارای استحکام کششی بالا و حداکثر دمای عملیاتی مطلوبی است. این گرید از نظر استحکام کششی و استحکام حرارتی سختتر از گرید 430 است و خواص دیگری از جمله مقاومت در برابر سوراخ شدن نیز دارد.

در استیل مارتنزیتی تنها یک گرید اصلی وجود دارد که نامش گرید 420 است. این گرید نسبت به گریدهایی که در دو دسته دیگر قرار دارند مقاومت کمتری در برابر مواد شیمیایی دارد؛ اما در تماس با موادی مانند برخی از مواد قلیایی، اسیدهای ملایم، آب و ترکیبات غذایی مقاومت خوبی از خود نشان میدهد. همچنین دارای استحکام کششی و مقاومت بالایی در برابر ضربه است. از این گرید استیل اکثرا برای تولید اقلامی مانند کارد و چنگال استفاده میشود.

گریدهای مختلف استیل بر اساس خصوصیات و کاربردهای مختلف تعریف میشوند. برخی از گریدهای معروف استیل عبارتند از:

گرید ۳۰۴ (Grade 304)

این گرید از استیل ضدزنگ است که برای بسیاری از کاربردهای صنعتی و ساختمانی مانند تولید وسایل آشپزخانه، تجهیزات پزشکی، و ساخت قطعات خودرو استفاده میشود.

گرید ۳۱۶ (Grade 316)

این گرید از استیل ضدزنگ دارای مقاومت بالاتر در برابر خوردگی و اکسیداسیون است و برای کاربردهایی که در معرض تماس با مواد شیمیایی یا محیطهای شور میباشند مناسب است.

گرید ۴۲۰ (Grade 420)

این گرید از استیل ضدزنگ مخصوصاً برای استفاده در تولید ابزارهای برشی و قطعاتی که نیاز به مقاومت بالا در برابر خوردگی و سایش دارند، مناسب است.

گرید ۱۲۱۳ (Grade 1213)

این گرید از استیل کربنی، برای تولید قطعاتی که نیاز به تشکیل و پرداخت خوب دارند مانند پیچ و مهرهها و استفاده در مواد بدنه خودروها، استفاده میشود.

گرید ۸۶۱۵ (Grade 8615)

این گرید از استیل آلیاژی، برای تولید ابزارهایی که نیاز به خواص مکانیکی بالا و مقاومت در برابر خمش و سایش دارند، مناسب است.

عناصر تشکیل دهنده آلیاژهای استیل

آلیاژهای استیل، که به طور گسترده در صنایع مختلف از جمله ساخت و ساز، خودروسازی، صنایع فولاد، صنایع دریایی، و غیره استفاده میشوند، از ترکیبات مختلفی از عناصر فلزی تشکیل شدهاند. عناصر اصلی که در تشکیل آلیاژهای استیل نقش دارند عبارتند از:

- آهن (Fe): بنیان اصلی برای استیلهاست.

- کربن (C): افزودن کربن به آهن میتواند خواص آلیاژ را تغییر دهد و استحکام و سختی آن را افزایش دهد.

- کروم (Cr): افزودن کروم به آهن، مقاومت در برابر خوردگی و اکسیداسیون را افزایش میدهد.

- نیکل (Ni): نیکل به استیل مقاومت در برابر خوردگی و حرارت را افزایش میدهد.

- منگنز (Mn): منگنز به استیل کمک میکند تا سختی و مقاومت در برابر خستگی را افزایش دهد.

- مولیبدن (Mo): مولیبدن به استیل مقاومت در برابر حرارت و خوردگی را افزایش میدهد.

- ونادیوم (V): افزودن ونادیوم به استیل میتواند خواص مکانیکی آن را تقویت کند.

- تیتانیوم (Ti): تیتانیوم نیز میتواند به استیل مقاومت در برابر خوردگی و حرارت را افزایش دهد.

این عناصر به صورت مختلف با هم ترکیب شده و با تغییر در نسبت آنها، خواص مختلفی از جمله مقاومت، سختی، قابلیت شکلدهی، مقاومت در برابر خوردگی و حرارت و… در آلیاژهای استیل ایجاد میکنند.

نقطه ذوب انواع استیل

یکی از مهمترین نکات هنگام انتخاب نوع مناسب استیل، توجه به نقطه ذوب آن است. یکی از دلایلی که این جنس فولاد را به جای دیگر مواد مانند پلیمرهای پلاستیکی انتخاب میکنند؛ توانایی آن در مقاومت در برابر دمای بالا است. استیل حتی با قرار گرفتن در بدترین شرایط دمایی نیز میتواند استحکام و دوام خود را حفظ کند. نقطه ذوب گریدهای مختلف استیل را معمولا در یک محدوده اعلام میکنند. این عدد به مقاومت فلز در برابر تنش، خوردگی، ترک خوردگی و سایر ویژگیهای آن نیز مربوط میشود. به عنوان یک قاعده کلی، گریدهای مختلف استیل دارای نقاط ذوب زیر هستند:

- گرید 304: 1400 الی 1450 درجه سانتیگراد (2552-2642 درجه فارنهایت)

- گرید 316: 1375 الی 1400 درجه سانتیگراد (2507-2552 درجه فارنهایت)

- گرید 430: 1425 الی 1510 درجه سانتیگراد (2597-2750 درجه فارنهایت)

- گرید 434: 1426 الی 1510 درجه سانتیگراد (2600-2750 درجه فارنهایت)

- گرید 410: 1480 الی 1530 درجه سانتیگراد (2696-2786 درجه فارنهایت)

- گرید 420: 1450 الی 1510 درجه سانتیگراد (2642-2750 درجه فارنهایت)

استیل دوبلکس چیست؟

فولاد ضد زنگ دوبلکس خانوادهای از استیل است که در ساخت آن از فولاد آستنیتی و فولاد فریتی تقریبا به نسبت مساوی استفاده شده است. این نوع فولاد ضد زنگ نسبت به دیگر انواع استیل که استیل معمولیتر هستند؛ هم قویتر است و هم در برابر خوردگی مقاومت بالاتری دارد. علاوه بر این فولاد ضد زنگ دوبلکس انعطافپذیرتر از گریدهای فریتی است؛ اما به اندازه گریدهای آستنیتی انعطافپذیر نیست. یکی از تفاوتهای اصلی در ترکیب این مدل استیل این است که در فولاد ضد زنگ دوبلکس کروم بیشتری وجود دارد و مقدار نیکل کمتری در ساختش مورد استفاده قرار گرفته است. این ترکیب نه تنها استیل را قویتر میکند؛ بلکه از نظر اقتصادی نیز بهصرفهتر است. به همین خاطر است که از استیل دوبلکس اغلب برای ساخت محصولاتی مانند لوله و رایزرهایی که در سکوهای نفتی کاربرد دارند استفاده میشود.

استیل دوبلکس چه کاربردهایی دارد؟

استیل دوبلکس به دلیل خواصی مانند مقاومت در برابر خوردگی، خواص مکانیکی بالا و استحکام بالا، معمولا در مصارفی که نیاز به سختی بالایی است استفاده میشود. به همین خاطر این نوع استیل در صنایع مختلفی کاربرد داشته و دارای محبوبیت بالایی است. شما میتوانید از این نوع استیل در صنعت نفت و گاز، صنایع مهندسی شیمی، صنایع آب و انرژی، صنعت معماری و در ساخت سازههایی مانند پلها، دیوارهای دریایی، تونلها و اسکلهها استفاده کنید.

آیا استیل واقعا زنگ نمیزند؟

در شرایط عادی میتوان گفت که استیل هرگز زنگ نمیزند. اما مانند همه مواد، محیطهایی وجود دارد که بیش از حد خورنده هستند و ممکن است قرار گرفتن این فلز در معرض آنها موجب خوردگی شود. در کل حتی طلا نیز ممکن است در آبی که مخلوطی قوی از اسیدهای نیتریک و هیدروکلریک در آن وجود دارد حل شود. بنابراین گاهی اوقات هنگامی که فولاد ضد زنگ مورد حمله قرار میگیرد ممکن است دچار خوردگی دقیقا شبیه به زنگزدگی شود.

اما در کل میتوان گفت که فولاد ضد زنگ بهتر از سایر فلزات در برابر خوردگی عمل میکند؛ زیرا یک لایه غیرفعال بسیار نازک و بیرنگ روی سطح این فلز وجود دارد که عامل ایجاد بسیاری از خواص آن است. هنگامی که این لایه غیرفعال از بین میرود؛ در بیشتر موارد میتواند دوباره خود به خود تشکیل شود. اما در محیطهای بسیار تهاجمی مانند مناطق بسیار نزدیک به ساحل که نمک زیادی در هوا وجود دارد؛ ممکن است این لایه غیرفعال نتواند بعد از تخریب دوباره تشکیل شود و مقداری خوردگی رخ دهد. اگرچه فولاد ضد زنگ ممکن است در برخی از مواقع زنگ بزند و دچار خوردگی شود؛ اما آنقدر آهستهتر از سایر فلزات خورده میشود که میتوان گفت که تقریبا زنگ نزنترین فلزی است که از آن میتوان در صنایع مختلف استفاده کرد. شاید هم به همین دلیل است که قیمت ورق استیل 304 نسبت به ورقهای معمولی مانند ورق سیاه گرانتر است.

آیا تمام گریدهای استیل از نظر خواص با هم برابرند؟

استیل خانوادهای از آلیاژ فولاد است که انواع آن بسته به اینکه برای چه چیزی مورد استفاده قرار میگیرند؛ میتوانند دارای طیف وسیعی از خواص باشند. از این فلز اغلب به دلیل ظاهر بهتر یا مقاومت بالاتر در برابر خوردگی استفاده میشود؛ اما مقاومت در برابر حرارت، استحکام یا چقرمگی و همچنین داشتن خواص مغناطیسی از جمله دلایلی هستند که استفاده از این فلز را توجیه میکنند.