خمکاری ورق چیست؟ فرمول و روش های خمکاری ورق

فهرست مطالب

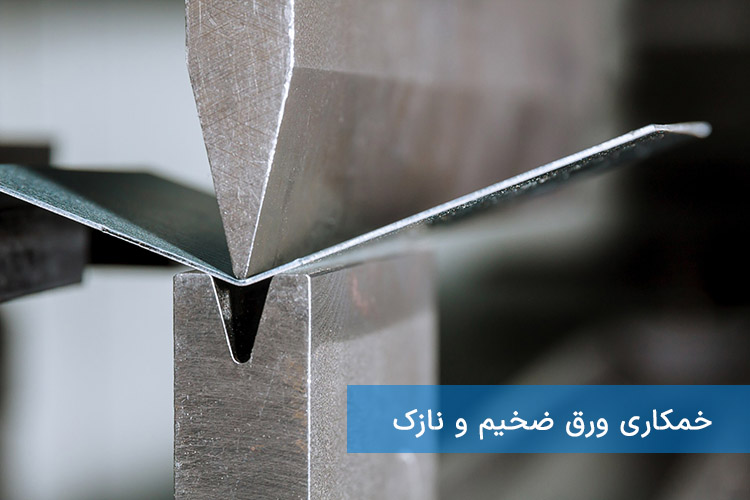

ورقهای آهنی را میتوان تقریبا جزء پرکاربردترین محصولات فولادی در صنایع مختلف دانست. از این محصول علاوه بر کاربردهای ساختمانی، در تولید دیگر مقاطع فولادی نظیر نبشی و ناودانی و ساخت لوازم خانگی، تجهیزات صنعتی و تجهیزات کشاورزی نیز به وفور استفاده میشود. از آنجایی که شکل و فرم این ورقها مسطح است؛ برای تبدیلشان به محصول نهایی نیاز به انجام فرآیندی روی آنهاست که به آن خم کاری ورق گفته میشود. به عنوان مثال وقتی قرار است ناودانی تولید شود؛ ابتدا ورق گالوانیزه به اندازه دلخواه برش زده شده و سپس با عملیات خمکاری شکل آن را تغییر میدهند تا شبیه به محصول نهایی مدنظرشان شود. اما روش انجام خم کاری ورق چیست و آیا تفاوتی بین خمکاری ورق ضخیم و خمکاری ورق نازک وجود دارد؟ در ادامه این مقاله سعی میکنیم به سادهترین شکل ممکن پاسخ این سوالات را بدهیم.

برای دریافت قیمت امروز ورق گالوانیزه با بخش فروش تامین کالا در ارتباط باشید

خم کاری ورق چیست؟

خمکاری یا عملیاتی که در زبان انگلیسی به آن Bending گفته میشود نوعی فرآیند فیزیکی است که با استفاده از آن میتوان شکل و فرم محصولات فولادی مانند ورق را تغییر داد. برای انجام این عملیات معمولا از ماشین یا تجیهزات خاصی استفاده میشود که به کمک فشار و بدون اینکه به ورق آسیبی وارد شود آن را به شکل حرف V یا U درمیآورد. طی این فرآیند فقط سطح بیرونی ورق دچار کشش شده و فرم مسطح آن تبدیل به شکل مورد نظر میشود. اما خم کاری ورق به همین راحتی که فکر میکنید نیست؛ چرا که اگر به شکل اصولی و استاندارد انجام نشود میتواند باعث ایجاد شکستگی شود. بنابراین استفاده از تجهیزات مخصوص این کار و نیروی متخصصی که در زمینه خم کاری ورق تجربه دارد بسیار ضروری است.

برای ایجاد تغییر شکل ساختاری در محصولی مانند ورق، عملیات خمکاری باید بر اساس جنس، ضخامت، سختی و میزان انعطافپذیری ورق روی آن انجام شود. به عنوان مثال ورقهایی که در ترکیب آلیاژشان بیش از 2.1 درصد کربن وجود دارد؛ فقط با استفاده از اعمال فشار خم نمیشوند و این کار حتی ممکن است آسیبزننده هم باشد. به جای این روش باید از خمکاری گرم برای تغییر شکل این ورقها استفاده کرد. حرارتی که در روش گرم به ورق اعمال میشود باعث افزایش انعطافپذیری بدنه آن شده و فرایند فرمدهی را راحتتر میکند. اما برای شکلدهی به فلزاتی که درجه سختی کمتری دارند و درصد کربن موجود در آلیاژ فولادشان کمتر از 2.1 درصد است؛ روش خمکاری سرد نتیجه بهتری دارد.

خمش ورق فلزی فرآیند اعمال نیرویی به ورق برای تولید شعاع است. متداول ترین راه برای رسیدن به این هدف، ترمز فشاری است. این فرآیند را می توان در ساخت پانل های بدنه خودرو، یخچال ها، پوشش های الکترونیکی و براکت ها استفاده کرد.

خم های ورق با استفاده از خمش فلزی شکل می گیرند. خمش فلز فرآیندی است که طی آن فلز می تواند هنگام اعمال نیرو به جسم تغییر شکل داده و باعث خم شدن آن در یک زاویه و شکل پیش بینی شده شود که اغلب به شکل “V” یا “U” منجر می شود.

پرس بریک ابزاری است که برای خم کردن ورق فلز استفاده می شود و برای این کار از پانچ و قالب استفاده می کند. اگرچه ممکن است ترمز فشاری مستقیم به نظر برسد، اما حفظ دقیق آن در طول فرآیند می تواند بسیار دشوار باشد. انواع مختلفی از پرس ترمز وجود دارد که سطوح مختلفی از نیروی اعمال شده را ارائه می دهد، مانند مکانیکی، پنوماتیکی، هیدرولیک و CNC برای نام بردن چند نمونه.

خم کاری ورق به نامهای زیر نیز شناخته میشود: شکلدهی، لبهبندی، تاشو، فلنجینگ، ترمز فشاری یا خمش قالب. بیشتر آخرین نام استفاده می شود زیرا برخی از خم شدن ورق های فلزی با استفاده از سیستم قالب و پانچ به دست می آیند. پرس ترمز به مواردی اطلاق می شود که در آن از دستگاه پرس بریک برای خم کردن ورق فلزی استفاده می شود.

مکانیکی

با توجه به این طراحی پرس ترمز، گزینه مناسبی برای خم شدن هوا نیست. دو مزیت اصلی پرس ترمز مکانیکی سرعت و دقت است، با این حال سایر پرس ترمزها ایمن تر و آسان تر هستند، مانند پرس ترمز CNC.

پنوماتیک

یک کمپرسور برای تامین نیروی هوا برای خم کردن ورق های فلزی استفاده می شود. این نوع پرس ترمز اغلب زمانی استفاده می شود که فشار کمتری مورد نیاز باشد. ترمز پرس پنوماتیک همچنین برای خم کردن قطعات کوچک فلز بهترین استفاده را دارد.

هیدرولیک

ترمزهای پرس هیدرولیک اغلب جدیدترین فناوری را در خود دارند و بهترین استفاده را برای خم کردن دقیق ورق فلزی دارند که آنها را به گزینه ای محبوب برای خم کردن ورق فلز تبدیل می کند.

کنترل عددی کامپیوتری (CNC)

سمندر فابریکشن دارای 4 پرس ترمز CNC شامل یک تخت 4.2 متری با ظرفیت 180 تن می باشد. این ماشینها نتایج بسیار دقیقی تولید میکنند و میتوانند ورقهای فلزی را از عرض چند میلیمتر تا بخشهایی به طول متر در برخی از ماشینهای بزرگتر انجام دهند.

فرمول و روش های خمکاری ورق

فرمول خمکاری ورق به شکل زیر است:

فرمول خمکاری (به طول و رادیوس خمکاری): L=π×R×(α/180)×(1+K×α/180)

که در اینجا:

- L نشان دهنده طول قوس خمکاری میباشد.

- R شعاع خمکاری است.

- α زاویه خمش (به واحد درجه).

- K ضریب خمش.

روشهای خمکاری ورق میتواند شامل روشهای زیر باشد:

- خمکاری ورق با استفاده از دستگاه خمکاری: در این روش، ورق به صورت دقیق توسط دستگاههای خمکاری با زاویه و شعاع مشخص خم میشود.

- خمکاری دستی ورق : در این روش، ورق با استفاده از ابزارهای دستی مانند خمکارها و چکشهای خمیده میشود.

- خمکاری حرارتی ورق : در این روش، ورق با استفاده از حرارت به مقدار مشخصی بخشهایی از آن خم میشود.

- خمکاری ورق با استفاده از متدهای فشاری: در این روش، ورق به صورت دقیق با استفاده از فشار وارده به آن به شکل مورد نظر خم میشود.

- خمکاری ورق با استفاده از الگو: در این روش، الگوهای خمکاری به شکلهای مختلف برای خمکاری ورقها استفاده میشود.

هدف از خمش ورق فلز در تولید چیست؟

هدف از خم شدن ورق فلز، شکل دادن ویژگی ها بر روی یک ورق فلز است. این می تواند برای ایجاد پانل های بدنه، پایه های تقویت کننده، پانل های کف، براکت ها یا درها باشد. خمش ورق فلزی روشی بسیار سریعتر، ارزانتر و کارآمدتر برای تولید قطعات جدار نازک است، برخلاف ماشینکاری آنها.

هدف اصلی از خمش ورق فلز در تولید، ایجاد شکلها، ساختارها و قطعات مختلفی است که برای مصارف مختلف نیاز است. این عمل از طریق اعمال نیروهای خمشی به ورق فلز صورت میگیرد تا آن را به شکل مورد نظر خم کند. به عبارت دیگر، خمش ورق فلز به منظور ایجاد اشکال مختلف در ساخت و تولید قطعات فلزی، از جمله قطعات صنعتی، خودروها، مبلمان، تجهیزات الکتریکی و غیره استفاده میشود.

آشنایی با انواع روشهای خم کاری ورق

عملیات خمکاری را میتوان به روشهای مختلفی روی ورق پیاده کرد؛ که در صورت انتخاب درست، نتیجه همه آنها یکسان است. اما آن چیزی که در انتخاب بین این روشها باید به آن توجه کنید؛ نوع خمش و شکل نهایی است که قصد دارید در بدنه روق به وجود آورید. رایجترین روشهایی که معمولا از آنها برای خم کاری ورق استفاده میشود عبارتند از:

خمکاری ورق با استفاده از دستگاه خمکاری: خمکاری ورق با استفاده از دستگاه خمکاری یک فرایند صنعتی است که در آن ورقهای فلزی به شکل مورد نظر خم میشوند با استفاده از دستگاههای خمکاری خاص. در این روش، ورق به وسیله قطعاتی که در دستگاه خمکاری قرار دارند، به شکل مطلوب خم میشود. این دستگاهها معمولاً دارای قطعات قابل تنظیم هستند که به وسیله آنها میتوان زاویه و شعاع خم را تنظیم کرد. این روش معمولاً برای خمکاری ورقهای بزرگتر و یا به تعداد بیشتر به کار میرود و به دلیل دقت و کیفیت بالای خمش، مورد ترجیح قرار میگیرد.

خمکاری دستی ورق: خمکاری دستی ورق فلزی یک فرایند سنتی است که در آن افراد از ابزارهای دستی مانند خمکارها، چکشهای خمیده، و ابزارهای دیگر برای خم کردن و شکل دادن ورقهای فلزی استفاده میکنند. این روش معمولاً برای خمکاری قطعات کوچکتر یا در صورتی که مقدار کمیت کمتری از ورق نیاز است به کار میرود. با استفاده از این روش، افراد قادرند به صورت دقیق و با دستهای خود، ورق فلزی را به شکل مورد نظر خم کنند. این فرایند ممکن است زمانبر و نیازمند مهارت و تجربه باشد، اما برای خمکاری تعداد کمی از ورقها یا برای ساخت قطعات سفارشی، میتواند راهحلی مقرون به صرفه باشد.

خمکاری حرارتی ورق: خمکاری حرارتی ورق یک فرایند است که در آن از حرارت برای نرم شدن ورق فلزی استفاده میشود تا بتوان آن را به شکل مورد نظر خم کرد. در این روش، ورق فلزی به مقدار مشخصی گرما داده میشود تا انعطافپذیری و پلاستیسیته آن افزایش یابد، سپس به شکل مورد نظر خم میشود. پس از خمکاری، ورق به سرعت خنک شده و شکل نهایی خود را به خود میگیرد. این روش معمولاً برای خمکاری ورقهایی با ضخامت بالا یا برای ایجاد خمهای پیچیده و دقیق به کار میرود.

معرفی رایجترین ماشینهای خمکاری ورق

رایجترین ماشینهای خمکاری ورق در صنعت عبارتند از:

- ماشین خمکاری CNC: این ماشینها با استفاده از کنترل عددی رایانهای (CNC) عملکرد خمکاری دقیق و اتوماتیک را انجام میدهند. آنها برای خمکاری ورقهای با ضخامت مختلف و با شکلهای گوناگون استفاده میشوند.

- ماشین خمکاری هیدرولیک: این ماشینها با استفاده از فشار هیدرولیک برای خمکاری ورقهای فلزی به کار میروند. آنها برای تولید قطعات با خمهای ساده تا پیچیده مورد استفاده قرار میگیرند.

- ماشین خمکاری دستی: این نوع ماشینها برای خمکاری ورقهای کوچک با انواع شکلهای ساده به صورت دستی توسط اپراتور استفاده میشوند. آنها معمولاً در کارگاههای کوچک و متوسط بکار میروند.

- ماشین خمکاری سهنقطهای: این نوع ماشینها برای خمکاری ورقهای با ضخامت بالا و با شکلهای پیچیده استفاده میشوند. آنها دارای سه نقطه پشتی است که ورق را به شکل مورد نظر خم میکنند.

- ماشین خمکاری ارگانوپرس: این نوع ماشینها برای خمکاری ورقهای با ضخامت بالا و با شکلهای پیچیده مانند سرپوشهای بزرگ، بدنههای خودرو و قطعات صنعتی دیگر استفاده میشوند.

ورقها را بسته به میزان ضخامتشان هم میتوان با دست و هم با ماشین خم کرد. در روش دستی، سرعت و دقت به شدت پایین است؛ به همین خاطر بهتر است از آن برای خمکاری ورق نازک استفاده شود. علاوه بر این اگر تعداد ورقهایی که میخواهید عملیات خمکاری را روی آنها انجام دهید کم است؛ این روش توصیه میشود. اما معمولا به دلیل اینکه خمکاری دستی ممکن است به ورق آسیب وارد کند و روش بسیار کندی است؛ در بیشتر مواقع از ماشینهای خمکاری برای این کار استفاده میشود. دستگاههای مخصوص خم کاری ورق را میتوان به چهار دسته کلی زیر تقسیم کرد:

دستگاه خمکاری مکانیکی

همانطور که از نام این دستگاه مشخص است؛ برای خم کردن ورق با استفاده از آن، از فشار استفاده میشود و به همین دلیل در روش خمش هوایی کاربردی نیست. گرچه دستگاه مکانیکی خمش سرعت و دقت خمکاری را افزایش میدهد؛ اما از نظر ایمنی و راحتی، بهتر از دیگر دستگاههایی که تکنولوژیشان جدید است نیست. متداولترین قالبی که در این دستگاه استفاده میشود قالب V است. شعاع خمش ورق با استفاده از این دستگاه علاوه بر قالب، به فاکتورهای دیگری مانند شعاع دستگاه و آلیاژ ورق نیز بستگی دارد.

دستگاه خمکاری پنوماتیک

اگر قرار است در قسمت کوچکی از ورق، تغییر جزئی انجام شود که برای آن نیاز به اعمال فشار زیادی نیست؛ معمولا از دستگاه خمکاری پنوماتیک استفاده میشود. این دستگاه کمپرسوری دارد که نیروی هوای مورد نیاز برای ایجاد خم در ورق در آن ذخیره میشود. این روش یکی از روشهای مقرونبهصرفه برای خم کاری ورق است و محصولاتی که با آن خم میشوند معمولا قیمت ارزانتری دارند.

دستگاه خمکاری هیدرولیک

دستگاه مجهز به فناوری هیدرولیک، محبوبترین دستگاه برای خم کاری ورق است. این ماشین بر اساس جدیدترین تکنولوژی روز دنیا ساخته شده و هر جا که نیاز به فرمدهی ظریف در ورق باشد استفاده از آن توصیه میشود.

دستگاه خمکاری CNC

دستگاههای سیانسی این قابلیت را دارد که خمهایی با فاصله بسیار کم و در حد چند میلیمتر در ورق ایجاد کند. دقت این دستگاه بسیار بالاست و از وجود یک بستر 4.2 متری با ظرفیت 180 تن میتوان به عنوان مهمترین مزیت آن نام برد.

خم کاری ورق چطور انجام میشود؟

برای خم کردن ورق ابتدا باید آن را درون دستگاه گذاشته و ثابت نگه دارید. همانطور که اشاره شد؛ خمش را میتوان هم با کمک حرارت و هم بدون اعمال آن انجام داد. در هر دو روش دستگاه به کمک فکهای متحرک به ورق فشار وارد کرده و فرم مورد نظر را در آن ایجاد میکنند. در صورت استفاده از روش خمش گرم، این فرآیند بعد از افزایش دما و مقاومت کششی ورق روی آن انجام میشود. گرم کردن قبل از اعمال فشار باعث میشود که سطح زیرین دچار ترک یا شکستگی نشود. در هر صورت نیروی وارده از سمت فکهای دستگاه باید بر اساس زاویه دلخواه و آلیاژ ورق تنظیم شود.

خم کاری ورق یک فرآیند صنعتی است که به کمک فشار و نیروهای مکانیکی یا حرارتی، ورقهای فلزی را به شکل مورد نظر خم میکند. این فرآیند معمولاً به صورت زیر انجام میشود:

- آمادهسازی ورق: ورق فلزی که قرار است خم شود، به طور ابتدایی تمیز شده و ممکن است قطعات اضافی مانند سنجاقکها و ناخنها از آنها برداشته شود.

- تنظیم دستگاه خمکاری: دستگاه مورد استفاده برای خم کاری بر اساس شکل مورد نظر و مشخصات فنی ورق تنظیم میشود. این شامل تنظیم فشار، زاویه خم، و شعاع خمکاری است.

- قرار دادن ورق در دستگاه: ورق فلزی بین قالبهای خمکاری و متحرکهای دیگر قرار میگیرد. این قالبها به طور دقیق شکل خم مورد نظر را بر روی ورق اعمال میکنند.

- اعمال فشار یا حرارت: فشار مکانیکی یا گرما به ورق اعمال میشود تا آن را به شکل مورد نظر خم کند. این فشار میتواند از طریق دستگاههای هیدرولیک، پنوماتیک یا با استفاده از حرارت به وسیله فرآیندهای حرارتی اعمال شود.

- بررسی و کنترل کیفیت: پس از خم شدن ورق، قطعه حاصل بررسی شده و کیفیت آن ارزیابی میشود. این شامل اندازهگیری ابعاد، بررسی زاویهها و شکلها، و کنترل دقت خم میشود.

- پایان دادن به فرآیند: پس از بررسی کیفیت و تایید قطعه خمشده، آن از دستگاه خمکاری خارج شده و برای مراحل بعدی تولید یا نصب آماده میشود.

این فرآیند میتواند به صورت دستی یا اتوماتیک انجام شود و بسته به نوع ورق و شکل مورد نظر، ممکن است از تجهیزات و ماشینآلات مختلفی استفاده شود.

فرآیند گام به گام خمش ورق فلز چیست؟

چند ماشین مختلف وجود دارد که می توان از آنها برای خم کردن ورق فلز استفاده کرد. متداول ترین دستگاه پرس بریک است که خود می تواند مکانیکی و کاملاً دستی باشد (معمولاً در ماشین فروشی های کوچک استفاده می شود) یا می تواند به صورت کامپیوتری کنترل شود (CNC) و از سیستم هیدرولیک استفاده می کند. اصول مورد استفاده در هر دو ماشین یکسان است، اما نحوه تعامل اپراتور متفاوت است. این فرآیند زیر بر عملکرد یک دستگاه ترمز پرس CNC متمرکز خواهد بود:

1. پارامترهای طراحی را محاسبه کنید

قبل از استفاده از پرس بریک، پارامترهای طراحی شامل: نیروی مورد نیاز، خط خم (نقطه ای که نیرو در آن اعمال می شود) و ترتیب خم ها (در صورت وجود چندگانه) را محاسبه کنید. قالب مورد استفاده برای ایجاد خم ها نیز باید تعیین شود.

2. پرس بریک را راه اندازی کنید

برای راه اندازی پرس بریک، اطلاعات محاسبه شده را در دستگاه CNC وارد کنید تا بداند برای ایجاد خمیدگی مناسب چه مقدار نیرویی به فلز وارد می کند و این خم ها به چه ترتیبی انجام می شود. ابزار و قالب مناسب باید به پرس و ترمز وصل شده و آماده خم شدن باشد.

3. قسمت را تراز کنید

فلز را بین ابزار و قالب تراز کنید. هنگامی که دستگاه کار می کند، ورق فلز را در خط خمش خم می کند.

4. پرس بریک را درگیر کنید

پرس ترمز را طوری درگیر کنید که پارامترهای نیرو – وارد شده به ترمز فشاری CNC در مرحله 2 – اعمال شود. هنگامی که پرس بریک فلز را خم کرد، می توان قطعه را جدا کرد و برای مرحله بعدی تولید آماده کرد.

چه عواملی بر هزینه خم کاری ورق تاثیرگذار است؟

هزینه خم کردن ورق تابعی از چند فاکتور مهم است که جنس و قیمت ورق آهن، فرم و ضخامت خمش، وجود حفره یا شکل خاص در ورق و مواردی از این دست مهمترینشان هستند. از طرفی هر چقدر تعداد ورقهایی که نیاز به خم کردنشان دارید بیشتر باشد؛ باید هزینه بیشتری هم برای خمکاری بپردازید. اگر روی بدنه ورق حفره وجود داشته باشد؛ به دلیل ایجاد چالش در فرآیند خمکاری، هزینه تولید بالاتر میرود. همچنین هزینه خم کاری ورق بسته به اینکه از چه دستگاه و قالبی استفاده میشود نیز متفاوت خواهد بود.

عوامل مختلفی بر هزینه خم کاری ورق تأثیرگذار هستند، این عوامل عبارتند از:

- ضخامت ورق: ورقهای با ضخامت بالاتر نیاز به قدرت و انرژی بیشتری برای خم کردن دارند که میتواند هزینه را افزایش دهد.

- جنس ورق: جنس مادهای که ورق از آن ساخته شده است نیز تأثیر زیادی بر هزینه دارد. به عنوان مثال، ورقهای فولادی با جنس و متریال متفاوت نیاز به تجهیزات و فناوریهای متفاوتی برای خم کردن دارند.

- ابعاد و اندازههای قطعه: اندازه و ابعاد قطعهای که قرار است خم شود نیز تأثیر زیادی بر هزینه دارد. قطعات بزرگتر نیاز به ماشینآلات بزرگتر و هزینه بیشتری دارند.

- پیچیدگی شکل: شکل مورد نظر برای خم کاری نیز میتواند تأثیر زیادی بر هزینه داشته باشد؛ به عنوان مثال، قطعاتی با خمهای پیچیده و زوایای مختلف نیاز به تجهیزات و دستگاههای ویژهای دارند که میتواند هزینه را افزایش دهد.

- حجم تولید: حجم تولید قطعات نیز تأثیر زیادی بر هزینه دارد. معمولاً در حجمهای بزرگتر، هزینه به ازای هر قطعه کاهش مییابد.

- استانداردها و نیازهای کیفیت: استانداردها و نیازهای کیفیت مشتری نیز میتواند به عنوان عاملی در تعیین هزینه خم کاری ورق مؤثر باشد.

چه نکاتی را باید در فرآیند خمکاری ورق رعایت کرد؟

در فرآیند خمکاری ورق، برای بهبود کیفیت و دقت قطعات خم شده و جلوگیری از مشکلات ممکن، باید به نکات زیر توجه شود:

- انتخاب متریال مناسب: انتخاب متریال مناسب برای ورق بسیار مهم است؛ باید مطمئن شوید که متریال انتخابی برای خمکاری، انعطافپذیری و مقاومت لازم را دارد.

- تنظیم صحیح دستگاه خمکاری: دستگاه خمکاری باید به درستی تنظیم شده و آماده برای خم کردن ورق باشد؛ زاویهها، فشارها و سایر پارامترها باید به صورت دقیق تنظیم شوند.

- اندازهگیری دقیق ابعاد و شکلها: قبل از خمکاری، باید ابعاد و شکل مورد نظر قطعه را به دقت اندازهگیری کرد تا بعداً با مقایسه با نتایج بعد از خمکاری، اطمینان حاصل شود.

- استفاده از الگوها و قالبهای مناسب: در برخی موارد، استفاده از الگوها و قالبهای خاص میتواند کمک کننده باشد تا قطعات با شکلهای پیچیده و دقیق ترخیص شوند.

- رعایت مقررات ایمنی: هنگام خمکاری ورق، ایمنی اپراتورها و حفظ سلامت آنها بسیار مهم است؛ بنابراین، باید از ایمنی و تجهیزات محافظتی مناسب استفاده شود.

- کنترل کیفیت و مانیتورینگ: در طول فرآیند خمکاری، باید به صورت مداوم کیفیت قطعات را مانیتورینگ کرد و در صورت لزوم تغییرات موردنیاز را اعمال کرد تا کیفیت نهایی به حداکثر برسد.

مزایای خمکاری ورق

مزایای خمکاری ورق عبارتند از:

- ایجاد قطعات با شکلهای متنوع: خمکاری ورق امکان تولید قطعات با اشکال و ابعاد مختلف را فراهم میکند، که به تناسب نیازهای مختلف صنایع و کاربردها ساخته میشوند.

- افزایش استحکام و سختی قطعات: خمکاری ورق به وسیله تغییر شکل مواد، میتواند استحکام و سختی قطعات را افزایش داده و آنها را برای استفاده در شرایط مختلف فرآیند تولید آماده کند.

- صرفهجویی در وزن و مصرف مواد: با خمکاری ورق، میتوان در برخی موارد از مواد کمتری برای تولید قطعات استفاده کرد، که این امر به صرفهجویی در وزن و هزینههای تولید کمک میکند.

- افزایش زیبایی و ظاهر ظاهری: خمکاری ورق میتواند به ظاهر قطعات زیبایی بیافزاید و آنها را جذابتر و مطلوبتر برای استفاده در محصولات نهایی کند.

- افزایش انعطافپذیری در طراحی: امکانات متنوع خمکاری ورق به طراحان و مهندسان امکان میدهد تا طرحها و محصولاتی با انعطاف بیشتر را طراحی و تولید کنند.

- ایجاد قطعات با دقت بالا: فرآیند خمکاری ورق با استفاده از تکنولوژیهای مدرن میتواند قطعاتی با دقت بالا و ابعاد مطلوب تولید کند که در بسیاری از صنایع اساسی است.

صنایعی که از خمش ورق فلز استفاده می کنند کدامند؟

صنایع مختلفی از خمش ورق فلز استفاده میکنند، این شامل عبارتند از:

- صنعت خودروسازی: در صنعت خودروسازی، ورقهای فلزی برای ساخت قطعات بدنه، قسمتهای سازهای و قطعات دیگر استفاده میشوند که نیاز به خمکاری دارند.

- صنعت ساختمان: در ساختمانها، ورقهای فلزی برای تولید انواع قطعات مانند درب و پنجره، سقف، دیوارها و سازههای فلزی مورد استفاده قرار میگیرند که برای ساخت آنها نیاز به خمکاری دارند.

- صنایع ماشینسازی: در تولید قطعات مختلف ماشینآلات و تجهیزات صنعتی، ورقهای فلزی برای تولید بدنهها، قسمتهای سازهای و قطعات دیگر استفاده میشوند که نیاز به خمکاری دارند.

- صنایع لوازم خانگی: در تولید لوازم خانگی مانند یخچال، تلویزیون، ماشین لباسشویی و… ورقهای فلزی برای تولید بدنه و قطعات داخلی این محصولات استفاده میشوند که برای ساخت آنها نیاز به خمکاری دارند.

- صنایع الکترونیکی: در تولید تجهیزات الکترونیکی و کامپیوتری، ورقهای فلزی برای ساخت قطعات پوششی و ظرفیتی استفاده میشوند که برای ساخت آنها نیاز به خمکاری دارند.

این فقط بخشی از صنایعی است که از خمش ورق فلز استفاده میکنند، در واقع در بسیاری از صنایع و محصولات مختلف، ورقهای فلزی و خمش آنها یک نقش اساسی و حیاتی دارد.

چگونه برش لیزری دقت و کارایی خمش ورق فلز را بهبود می بخشد؟

برش لیزری با کاهش زمان لازم برای آماده سازی ورق فلزی برای خم شدن، کارایی خمش ورق فلز را بهبود می بخشد. برش لیزری همچنین لبه هایی را با تلرانس های تنگ فراهم می کند. این لبه ها را می توان به عنوان داده هنگام استفاده از دستگاه خم کن پرس بریک استفاده کرد. کاهش دقت لبه برش باعث کاهش دقت محل خم می شود. برای کسب اطلاعات بیشتر، راهنمای ما در مورد ساخت برش لیزری را ببینید.

چگونه برش لیزری فیبر ضایعات را کاهش می دهد و خم شدن ورق فلز را بهینه می کند؟

برش لیزری از دو طریق می تواند ضایعات را کاهش دهد و خمش ورق فلز را بهینه کند. برش لیزری تعداد خطاهای ایجاد شده در برش را کاهش می دهد. این باعث افزایش تکرارپذیری و کاهش تنوع می شود و در نتیجه قطعات ضایعات کمتری تولید می شود. برش لیزری نیز با استفاده از یک فرآیند خودکار برای برش فلز، بهره وری را افزایش می دهد. برای کسب اطلاعات بیشتر، راهنمای ما در مورد نحوه عملکرد لیزرهای فیبر را ببینید.

فلزات مورد استفاده در خمکاری ورق فلز کدامند؟

طیف وسیعی از فلزات وجود دارد که می توان از آنها در خمکاری ورق فلز استفاده کرد. در زیر به شش فلز پرداخته شده است:

1. فولاد

فولاد یک فلز بسیار متنوع است که از آهن و کربن تشکیل شده است. فولاد مقرون به صرفه است و استحکام و دوام زیادی دارد. طیف وسیعی از فولادهای مختلف وجود دارد که می توانند خم شوند، از جمله فولاد نرم و فولاد ضد زنگ. فولاد نرم به راحتی خم می شود و به طور گسترده از جمله در طیف وسیعی از کاربردهای خودرو استفاده می شود.

2. آلومینیوم

آلومینیوم فلزی سبک وزن و مقرون به صرفه است که در صنایع هوافضا، الکترونیک و خودرو استفاده می شود. ساخت آلومینیوم آسان است و از نسبت استحکام به وزن بالا و مقاومت در برابر خوردگی بالا بهره می برد.

3. مس

مس فلزی نرم است که به راحتی خم می شود و شکل می گیرد. همچنین رسانایی بالایی دارد و برای کاربردهای الکتریکی مناسب است. مس همچنین به طور طبیعی ضد میکروبی و قابل بازیافت است.

4. برنج

برنج آلیاژی متشکل از روی و مس است. برنج به دلیل جذابیت زیبایی و سهولت ساخت در خمش ورق فلز بسیار استفاده می شود. به دلیل جذابیت زیبایی شناختی، در کاربردهای تزئینی از جمله: سخت افزار خانه، معماری و سازها استفاده می شود. برنج از قابلیت ماشینکاری بالا، اصطکاک کم و مقاومت در برابر خوردگی بهره می برد.

5. فولاد ضد زنگ

فولاد ضد زنگ، مانند فولاد نرم معمولی، از آهن و کربن ساخته شده است، اما با افزودن کروم و نیکل. به دلیل کروم و نیکل اضافی، فولاد ضد زنگ نیز سخت تر است و با خم شدن کار سخت تر می شود. این بدان معنی است که فولاد ضد زنگ معمولاً به جای خم شدن با دست به ترمز فشاری نیاز دارد. فولاد ضد زنگ که از کروم برای محافظت در برابر تخریب استفاده می کند، در تجهیزات پزشکی و فرآوری مواد غذایی استفاده می شود.

6. فولاد گالوانیزه

فولاد گالوانیزه، مانند فولاد ضد زنگ، در برابر خوردگی بسیار مقاوم است. این به این دلیل است که فولاد گالوانیزه دارای پوشش روی است. علاوه بر داشتن عمر مفید بهبود یافته، جزء فولادی گالوانیزه

چقدر طول می کشد تا خم شدن ورق فلز تمام شود؟

زمان خم شدن ورق به عوامل مختلفی بستگی دارد. این عوامل عبارتند از: اگر دستگاه قبلاً برای خم تنظیم شده باشد و تعداد خم ها در آن قسمت. اگر ماشین برای انجام خم ها نیاز به تغییر ابزار داشته باشد، زمان اضافی برای تعویض ابزار توسط یک عامل اضافه می شود. علاوه بر این، زمان صرف شده با تعداد خم ها افزایش می یابد. اگر کاملاً خودکار باشد، با دستگاه آماده شده، خم شدن ممکن است چند ثانیه طول بکشد. در صورت نیاز به راه اندازی دستگاه، بسته به پیچیدگی راه اندازی، خم شدن ممکن است تا یک ساعت طول بکشد.

خمش ورق فلز چقدر دقیق است؟

ابعاد نهایی یک قطعه ورق فلزی نه تنها به خم شدن قطعه بستگی دارد بلکه به اندازه آن نیز بستگی دارد. اگر ورق به طور دقیق بریده شود، می توان آن را با دقت خم کرد. ورق خم شده فلزی که با دستگاه برش لیزری برش داده شده است می تواند دارای تحمل +/-0.1 میلی متر باشد.

خمش ورق فلزی چقدر هزینه دارد؟

هزینه های خمش ورق فلزی بسته به پیچیدگی پروژه خمکاری ورق فلزی متفاوت خواهد بود. یک عامل اصلی در قیمت، هزینه نیروی کار است. افزایش نیروی کار به دلیل طراحی های منحصر به فرد، هزینه را تا حد زیادی افزایش می دهد. برعکس، سفارشهای بزرگی که از یک فرآیند خودکار استفاده میکنند، قیمت هر واحد را پایین میآورند. علاوه بر این، کیفیت خمش نیز در قیمت تاثیرگذار خواهد بود. به این دلیل که اگر قطعه دارای تلرانس شل باشد، نرخ ضایعات کاهش می یابد.

آیا خمش ورق فلز در مقایسه با ریخته گری گران است؟

خیر، خمش ورق فلزی در ابتدا ارزانتر از ریخته گری دایکاست. این به این دلیل است که خمکاری ورق فلزی دارای ابزار استاندارد بیشتری است و زمان کمتری برای راه اندازی نیاز دارد. با این حال، ریخته گری قالب ممکن است برای دسته های تولیدی بزرگ بسیار ارزان تر باشد، زیرا زمانی که ریخته گری ساخته می شود، ریخته گری می تواند بسیاری از قطعات یکسان را به سرعت تولید کند.

معایب استفاده از ورق برش لیزر CO2 در خمش ورق فلز چیست؟

یکی از اشکالات استفاده از برش لیزری با خمش ورق ، هزینه اولیه زیاد دستگاه برش لیزر است. اگر چه، اگر کار کافی برای استفاده موثر از آن وجود داشته باشد، می توان این هزینه را جبران کرد. از دیگر معایب استفاده از دستگاه برش لیزری برای خمش ورق فلز می توان به موارد زیر اشاره کرد:

- برش لیزری به نیروی کار بسیار ماهر نیاز دارد که ممکن است همیشه در دسترس نباشد.

- افزایش خطر بخارات مضر.

- مصرف انرژی بالا برای تغذیه دستگاه برش لیزری.

طول عمر محصولات تولید شده توسط حم کاری ورق چقدر است؟

طول عمر محصولات خمشی ورق به عوامل زیادی بستگی دارد. با این حال، این واقعیت که محصول از ورق فلز خم شده است، عامل محدود کننده نخواهد بود. عوامل عمده ای که بر طول عمر تأثیر می گذارند عبارتند از: استحکام، عمر خستگی، مقاومت در برابر خوردگی، مناسب بودن طراحی، محیط عملیاتی و نگهداری محصول. با توجه به همه این عوامل، طول عمر دقیق بسیار ذهنی است. با این حال، بیشتر تخمین ها برای طول عمر ورق گالوانیزه بین 25 تا 45 سال است.